Cada vez mais, o design e a fabricação caminham lado a lado e fazem parte de um fluxo de trabalho integrado e contínuo; e dessa forma, o processo de desenvolvimento de novos produtos se torna mais enxuto e ágil para que a fabricação seja mais simplificada e otimizada.

Neste artigo, serão abordados os seguintes tópicos: benefícios do CAM integrado ao CAD, fluxo simplificado com soluções Autodesk para manufatura, capacidades dos softwares para fresamento, torneamento e corte; e uma breve apresentação do Autodesk Fusion 360 para fabricação.

Em uma só solução, diminui-se a perda de informações, retrabalho, dados desconexos e a necessidade de conversões.

Benefícios do CAM integrado ao CAD

Com um sistema CAD/CAM integrado, temos uma curva de aprendizagem mais curta, ou seja, um aprendizado mais rápido para dominar a ferramenta, fora a possibilidade de ter ferramentas CAD completas antes de trabalhar de fato com o ambiente CAM. Assim, qualquer necessidade de alteração ou modificação vai permitir que tenhamos o melhor dos dois mundos, tanto na modelagem quanto na criação de estratégias de usinagem.

Para compreender mais sobre essa realidade, benefícios e possibilidades, segue a gravação que realizamos do webinar “Tecnologia CAM integrada ao CAD para fabricação simplificada e otimizada”. Mas não pare aqui, que esse conteúdo é muito interessante e complementar ao webinar!

Fluxo simplificado com soluções Autodesk para manufatura

Para que possamos entender mais quais os benefícios de se trabalhar com um sistema CAD/CAM integrado, é necessário que entendamos um pouquinho sobre como um sistema CAM Standalone1 funciona, sem toda essa integração.

Em um fluxo de trabalho tradicional, onde temos um software para realizar a modelagem CAD e outro para executar a programação e simulação de usinagem CAM, é comum encontrarmos de 8 a 16 etapas, no qual, de modo geral, recebemos um modelo CAD da equipe de engenharia de produto, depois é necessário exportá-lo em um formato compatível com a solução CAM que será utilizada, e após isso, importamos este modelo para esta solução.

Na sequência será feita a definição de Setup2, que nada mais é do que a criação do material bruto com base no modelo importado, então criamos e definimos as operações de usinagem, e por fim, partimos para a etapa de gerar os Toolpaths3, que são os caminhos de ferramenta com base na quantidade de material a ser removida e as operações de usinagem determinadas.

Após essas definições, normalmente encontramos nos softwares CAM a possibilidade de verificar o Toolpath através de simulações de usinagem e movimentação de ferramenta/máquina, para enfim, pós-processar o nosso programa, que é o equivalente a gerar um código de programação que será interpretado e executado pela máquina responsável pela manufatura daquele produto.

Isso se estiver tudo certo! Quando existe alguma atualização ou modificação no modelo que está lá na ponta do processo, no início deste fluxo de trabalho, é necessário exportar e importar novamente, redefinir o material do Blank4 de usinagem, fazer uma nova definição das operações de usinagem, gerar e validar o caminho de ferramenta novamente para só depois poder pós-processar e fabricar nosso modelo.

Imagem ilustrativa do fluxo de trabalho tradicional de fabricação descrito acima.

Quando falamos de uma solução CAD/CAM integrada, podemos cortar algumas etapas deste ciclo, tornando seu fluxo mais contínuo e assertivo, reduzindo até 50% das etapas descritas anteriormente, obtendo um desenvolvimento mais ágil e enxuto.

Imagem ilustrativa da diferença dos fluxos de trabalho de fabricação.

Passando a eliminar a necessidade de importações e exportações logo de cara e facilitando a demanda de futuras atualizações ou modificações, uma vez que trabalhamos com um modelo de informações, nós temos dentro de uma única solução, que pode fazer parte do ciclo de desenvolvimento de produtos da engenharia, o próprio Autodesk Inventor Professional, e o Autodesk Inventor CAM Ultimate, que está incorporado dentro dele, que é utilizado para definirmos estes processos de fabricação.

Para isso, basta adquirir uma assinatura da Autodesk Product Design & Manufacturing Collection, mais conhecida como coleção de manufatura da Autodesk, ou seja, dentro da mesma interface, basta que eu tenha instalada esta extensão CAM, que permitirá um trabalho na mesma interface do software.

Conheça a Product Design & Manufacturing Collection no blog da MAPData →

Imagem ilustrativa do fluxo de trabalho de fabricação com uma solução de CAD/CAM integrada.

Capacidades dos softwares para fresamento, torneamento e corte

Fresamento

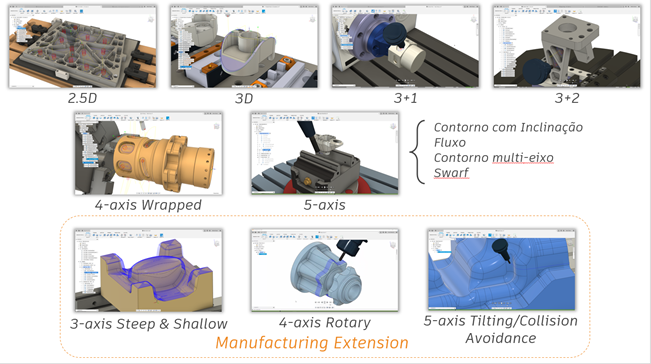

As soluções CAM da PDM Collection nos permite trabalhar com ambientes de fresamento básico, como ambientes de usinagem 2.5 a 5 eixos, lembrando que quando o assunto é usinagem posicional, ou seja, 3+1 e 3+2 temos a possibilidade e reaproveitar estratégias de usinagem 2D e 3D.

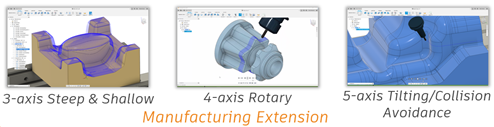

Já quando o assunto é usinagem de 4 e 5 eixos simultâneos, existem recursos presentes na extensão dentro do Fusion 360, mas dependendo de sua demanda e fluxo de trabalho, pode ser que precise de uma solução CAM High-end5.

Imagem ilustrativa dos recursos presentes no Inventor CAM + Fusion 360.

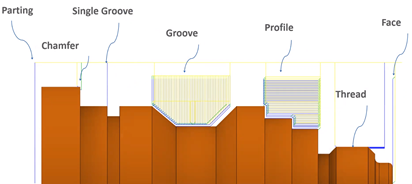

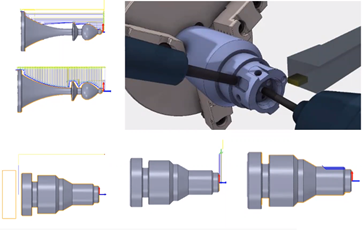

Torneamento básico ou com ferramenta acionada

Tenha em mãos a possibilidade de ter o pleno controle de percurso da ferramenta, delimitando sua trajetória de forma axial ou radial, bem como sua inclinação em casos de ferramenta acionada. Estes recursos que permitem o faceamento, ciclos de desbaste, ciclos de acabamento, roscas, chanfros, canais, corte de peça ao final da operação, perfilamento, troca de placa, entre outros.

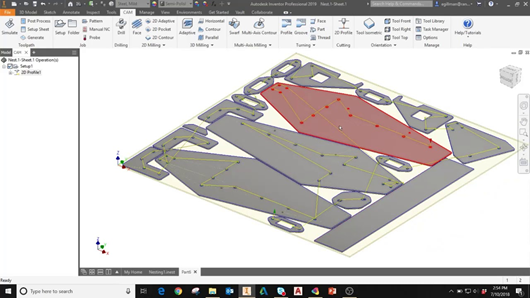

Corte em 2 eixos

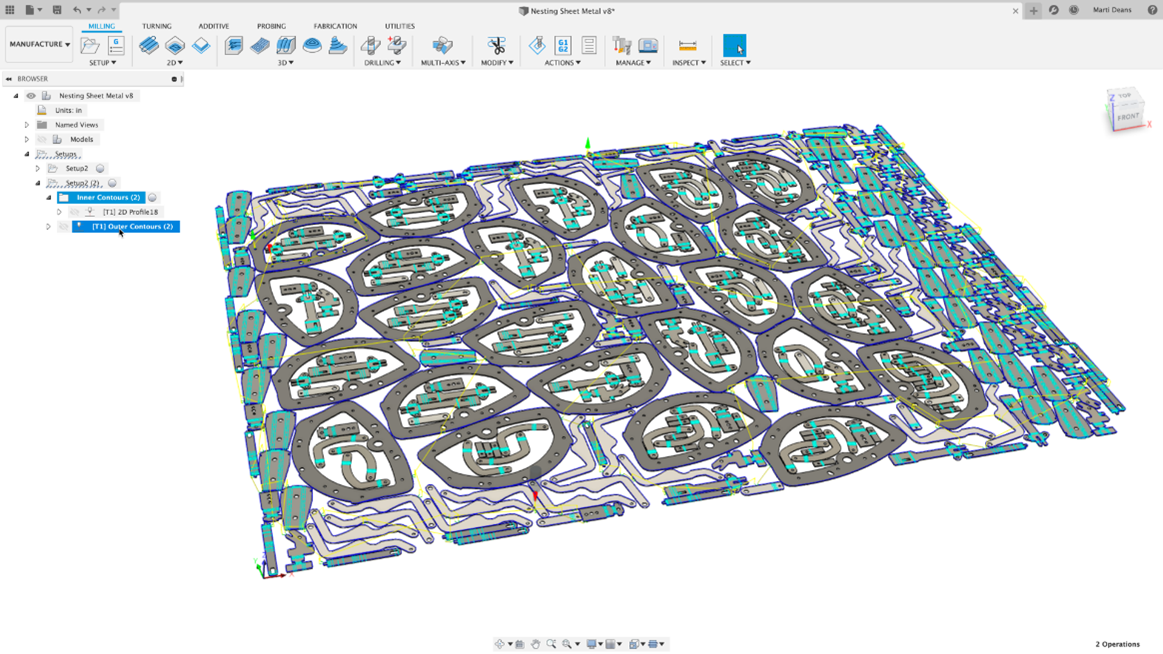

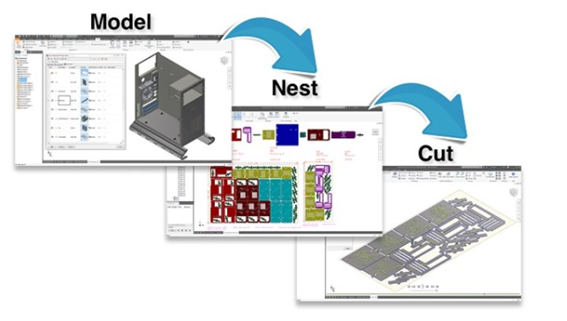

Em ambas as soluções é possível utilizar ferramentas de corte a laser, plasma ou jato d’água, ainda permitindo uma integração com outra extensão do portfólio de manufatura da Autodesk, que é o Autodesk Inventor Nesting, uma solução que nos permite realizar um estudo de aproveitamento de chapas, para otimizar nossa estratégia de corte e obter maior economia de insumos e matéria-prima. Mas isso é um assunto para um próximo artigo. Aguardem! Rsrs

Observação: Para a utilização deste recurso no Fusion 360, é necessária a aquisição da Extensão de Fabricação. Já no Inventor Professional, este recurso só está disponível na aquisição da PDM Collection e não para a solução do software individualmente. Vou explicar um pouco de extensões no próximo tópico.

Temos um curso de Autodesk Nesting na nossa EAD MAPData. Dá uma olhadinha →

Você sabia?

As funcionalidades dos recursos do Nesting não tratam especificamente do corte ou CAM de um desenvolvimento de produto, mas do estudo de posicionamento de componentes para um melhor aproveitamento de chapas metálicas.

Autodesk Fusion 360 para fabricação

Como se já não bastasse a possibilidade de trabalhar em um ambiente CAD e CAM totalmente integrado e permitindo avançar de forma ainda mais produtiva em seu fluxo de trabalho, o Fusion 360 nos traz três extensões que atuam como braços extensores das funcionalidades da solução, permitindo que avancemos ainda mais com seus recursos.

A extensão de usinagem para fresamento para áreas mais íngremes, medições, estratégias rotativas para usinagem em 4 eixos simultâneos e identificação de colisões para usinagem com o 5º eixo, por exemplo. A extensão de fabricação é para recursos do Inventor Nesting, citado anteriormente.

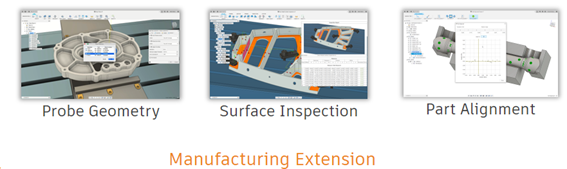

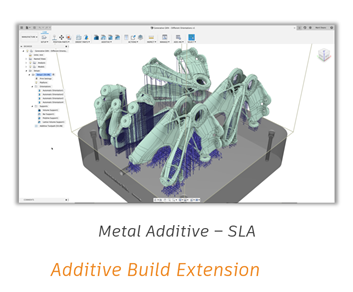

Além destas funcionalidades incríveis, ainda é possível a medição de geometria e superfície através de estratégias de sondagem, alinhamento de peças e até manufatura aditiva com a extensão de construção aditiva que é utilizada para metais com processos de sinterização seletiva a laser.

Interesse em saber mais do Autodesk Fusion 360? Confere aqui →

Conclusão

Gostou destes recursos? Quer se aprofundar um pouco mais? Então acesse o nosso webinar e conheça sobre o alcance das soluções Autodesk e como elas podem te manter à frente da concorrência.

E a equipe MAPData está disponível para lhe auxiliar com consultorias, treinamentos e quaisquer outros serviços para que fique satisfeito na utilização da solução e seus resultados obtidos. Conte com a gente!

Glossário:

1Standalone: “Softwares independentes, que são utilizados em processos de fabricação desconexos, como, por exemplo, soluções que abrangem somente CAD ou somente CAM”.

2Setup: “Configurações iniciais, comumente atreladas à criação do material em bruto e/ou processo de fabricação a ser configurado. [Ex: Definição da máquina aditiva a ser utilizada ou blank de material bruto]”.

3Toolpaths: “Caminhos de ferramenta”.

4Blank: “Material Bruto ou ‘Stock’ (mesma definição, porém aplicada a linguagem específica de software) a ser usinado em processos de manufatura tradicionais”.

5High-end: “Soluções para usinagem avançada”.